五金冲压模设计有哪些注意事项(上篇)

由于国内制造业人工成本的不断上升,导致许多企业似乎无法大量雇佣工人,例如五金冲压行业,进行冲压模具设计与制造时,需要大量的人力物力,这时降低五金模具的人工成本就显得尤为重要,这也是许多企业比较关心的一个问题。这时采用五金冲压自动化模具,可大大降低人力和材料成本,并具有高效的生产能力,但是模具要求精确,内部零件极为复杂,模具设计机构浙江余姚瞬龙模具培训学校表示在设计时应该注意以下几点问题。

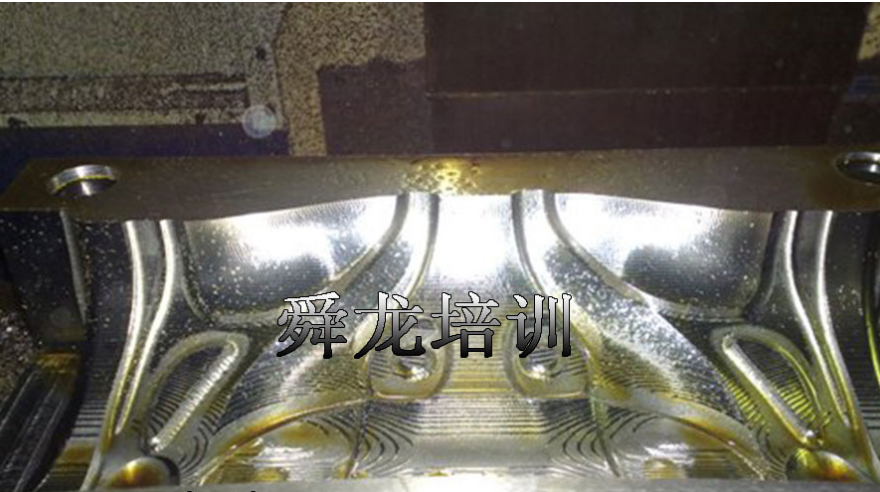

模板设计机构

1.五金冲模的台阶定位装置采用挡板和边沿

用连续模压制工件时,要使合格的零件冲出,必须解决钢带的精确定位问题,保证连续模的步长一致,对连续模,常用的定位装置有固定销、导向板和侧边等,下料时,先利用固定销子定位物料,再利用安装在模具上的导轨销,保证物料下落时所带材的定位正确,每个步骤由边控制进给量,边长等于台阶长度加0.05-0.5mm,视材质而定。

2.冲孔多的时候,小冲头不宜过长

该冲模可根据冲模的尺寸不同高度进行冲模,构成梯形冲模,同时,每一个凸模都避免最大冲击,能有效地降低冲模的冲压力,减轻冲模负荷,但是要注意的是,对于梯形凸模,为了保证凸模有足够的刚度,应将小凸模缩短,大凸模应变长,两凸模间的厚高差,这样,打小孔之前先打个大孔,否则,打大孔会形成小凸起,由于刚度不足,小冲头损坏。

3.不宜使用粘合剂作为脱料元件

连续铸模是一种高效模具,其使用寿命一般在5-5百万冲程以上,冲击速度40次/min以上,如果卸载性能好的胶粘剂、聚氨酯等弹性元件,则卸载力不足,卸载不可靠,另一方面也限制了其使用寿命,为了保证连续模可靠的正常运行和减少维护,一般应选用寿命较长的弹簧作为卸载元件。